Ремонт Электродвигателей

- Ремонт электродвигателей любой сложности от 0,37 кВт до 1000 кВт. Диагностика (установка причин выхода из строя электродвигателя). Восстановление заводских характеристик. Электрические испытания, тестовая нагрузка. Выездная диагностика, самовывоз и доставка электродвигателей с ремонта. Высокое качество работ с гарантией 1 год.

- Услуги по перемотке электродвигателей любой сложности и модификаций, как отечественного, так и импортного производства в Москве и МО. Определение пригодности обмоток. Расчет и замена обмотки двигателя с сохранением первоначальных заводских характеристик. Сушка, пропитка и испытания обмоток. Восстановление посадочных мест, замена подшипников. Ремонт, перемотка от 24 ч.

- Модернизация и ремонт электродвигателей по энергосберегающей технологии. Модернизация с учетом существующих требований производства, отвечающих современному уровню техники. Изменение напряжения, мощности и частоты вращения. Установка независимой вентиляции, датчиков температуры обмоток и подшипников, электромагнитных тормозов на вал электродвигателей…

- ремонт общепромышленных асинхронных электродвигателей

- ремонт электродвигателей вентиляционных установок

- ремонт крановых электродвигателей MTF, MTH, МТИ, MTK, LIEВСНЕR

- ремонт лифтовых электродвигателей

- ремонт рудничных электродвигателей

- ремонт электродвигателей компрессорных станций

- ремонт двигателей погружных насосов

- ремонт промышленных электродвигателей вибраторов, бетономешалок, компрессоров (в т.ч. работающих во фреоне)

- ремонт электродвигателей тельферов с демонтажём, ремонтом и установкой

- ремонт электродвигателей деревообрабатывающих станков

- ремонт тяговых электродвигателей, электродвигателей подвижного состава

КАПИТАЛЬНЫЙ РЕМОНТ ЭЛЕКТРОДВИГАТЕЛЕЙ

Проведение полного комплекса работ по капитальному ремонту электродвигателей. Полная разборка электродвигателя с извлечением обмоток, перемотка статора и ротора, динамическая балансировка ротора и якоря, высокотехнологичная пропитка обмоток, восстановление посадочных мест и замена подшипников, покраска, испытания на стенде, замер технических и электрических данных электродвигателя после кап. ремонта, тестовая нагрузка

ПЕРЕМОТКА ЭЛЕКТРОДВИГАТЕЛЕЙ

Услуги по замене обмоток электродвигателей любой сложности и модификаций отечественного и импортного производства. Перемотка спецдвигателей не серийного производства. Определение пригодности и неисправности обмоток. Расчет и замена обмотки двигателя с сохранением первоначальных заводских характеристик. Защита обмоток от перегрева. Сушка, высокотехнологичная пропитка и испытания обмоток. Ремонт, перемотка от 24 ч.

МОДЕРНИЗАЦИЯ ЭЛЕКТРОДВИГАТЕЛЕЙ

Изменение напряжения, мощности и частоты вращения вала. Установка независимой вентиляции, устройств (датчиков) температурной защиты обмоток и подшипников, электромагнитных тормозов на вал электродвигателей… Модернизация и ремонт электродвигателей по энергосберегающей технологии. Модернизация с учетом существующих требований производства, отвечающих современному уровню техники.

СКАЧАТЬ ПРАЙС-ЛИСТ

Цена на ремонт двигателей специсполнения импортного и отечественного производства ДОГОВОРНАЯ!

Цена на ремонт электродвигателей не указанных в прайсе ДОГОВОРНАЯ!

ЦЕНЫ

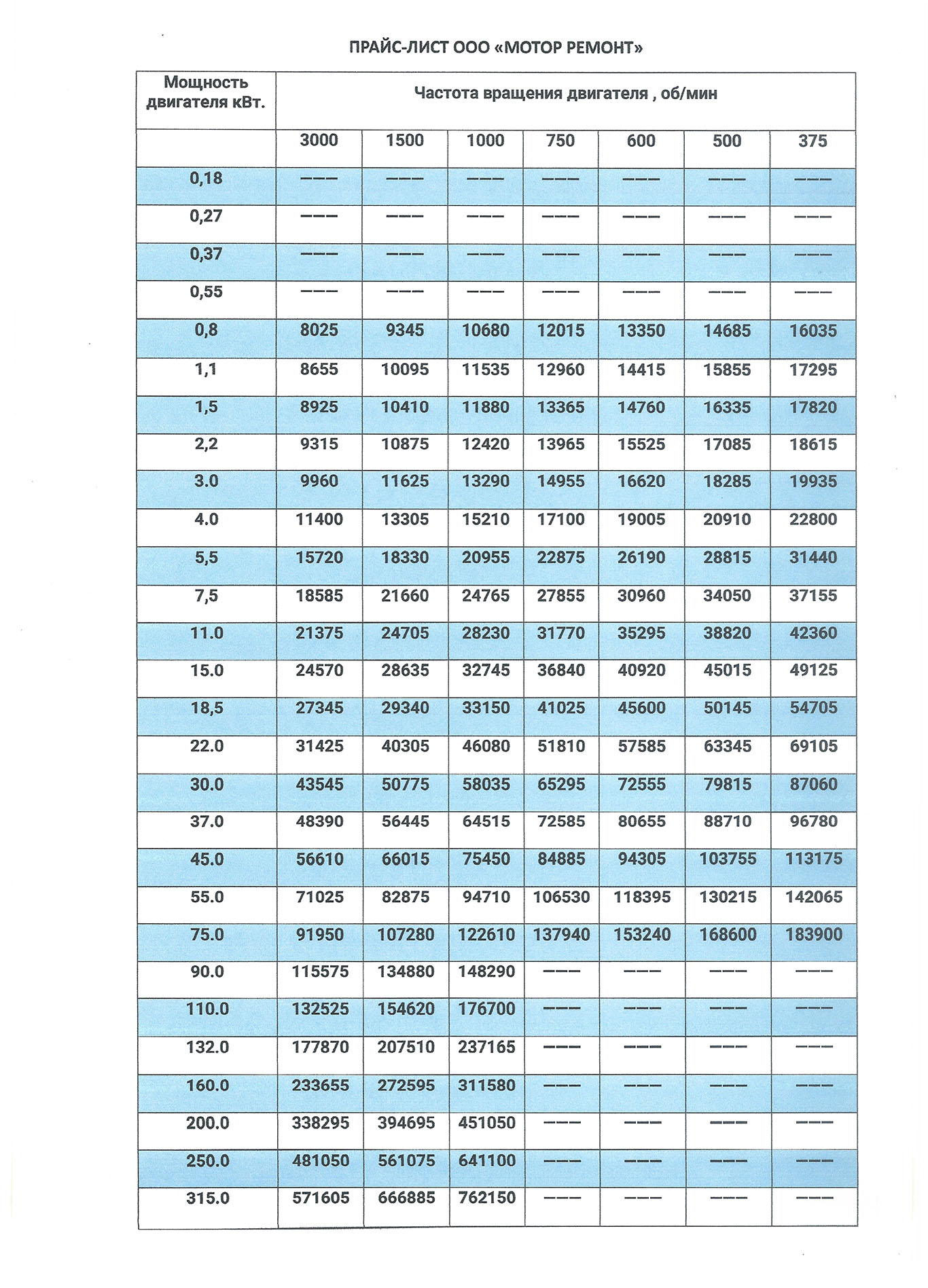

ЦЕНЫ НА РЕМОНТ АСИНХРОННЫХ ОБЩЕПРОМЫШЛЕННЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ СО ВСЫПНОЙ ОБМОТКОЙ

| Мощность двигателя кВт. | Частота вращения двигателя , об/мин | ||||||

| 3000 | 1500 | 1000 | 750 | 600 | 500 | 375 | |

| 0,18 | ——— | ——— | ——— | ——— | ——— | ——— | ——— |

| 0,27 | ——— | ——— | ——— | ——— | ——— | ——— | ——— |

| 0,37 | ——— | ——— | ——— | ——— | ——— | ——— | ——— |

| 0,55 | ——— | ——— | ——— | ——— | ——— | ——— | ——— |

| 0,8 | 8 025 | 9 345 | 10 680 | 12 015 | 13 350 | 14 685 | 16 035 |

| 1,1 | 8 655 | 10 095 | 11 535 | 12 960 | 14 415 | 15 855 | 17 295 |

| 1,5 | 8 925 | 10 410 | 11 880 | 13 365 | 14 760 | 16 335 | 17 820 |

| 2,2 | 9315 | 10875 | 12420 | 13965 | 15525 | 17085 | 18615 |

| 3.0 | 9960 | 11625 | 13290 | 14955 | 16620 | 18285 | 19935 |

| 4.0 | 11400 | 13305 | 15210 | 17100 | 19005 | 20910 | 22800 |

| 5,5 | 15720 | 18330 | 20955 | 22875 | 26190 | 28815 | 31440 |

| 7,5 | 18585 | 21660 | 24765 | 27855 | 30960 | 34050 | 37155 |

| 11.0 | 21375 | 24705 | 28230 | 31770 | 35295 | 38820 | 42360 |

| 15.0 | 24570 | 28635 | 32745 | 36840 | 40920 | 45015 | 49125 |

| 18,5 | 27345 | 29340 | 33150 | 41025 | 45600 | 50145 | 54705 |

| 22.0 | 31425 | 40305 | 46080 | 51810 | 57585 | 63345 | 69105 |

| 30.0 | 43545 | 50775 | 58035 | 65295 | 72555 | 79815 | 87060 |

| 37.0 | 48390 | 56445 | 64515 | 72585 | 80655 | 88710 | 96780 |

| 45.0 | 56610 | 66015 | 75450 | 84885 | 94305 | 103755 | 113175 |

| 55.0 | 71025 | 82875 | 94710 | 106530 | 118395 | 130215 | 142065 |

| 75.0 | 91950 | 107280 | 122610 | 137940 | 153240 | 168600 | 183900 |

| 90.0 | 115575 | 134880 | 148290 | ——— | ——— | ——— | ——— |

| 110.0 | 132525 | 154620 | 176700 | ——— | ——— | ——— | ——— |

| 132.0 | 177870 | 207510 | 237165 | ——— | ——— | ——— | ——— |

| 160.0 | 233655 | 272595 | 311580 | ——— | ——— | ——— | ——— |

| 200.0 | 338295 | 394695 | 451050 | ——— | ——— | ——— | ——— |

| 250.0 | 481050 | 561075 | 641100 | ——— | ——— | ——— | ——— |

| 315.0 | 571605 | 666885 | 762150 | ——— | ——— | ——— | ——— |

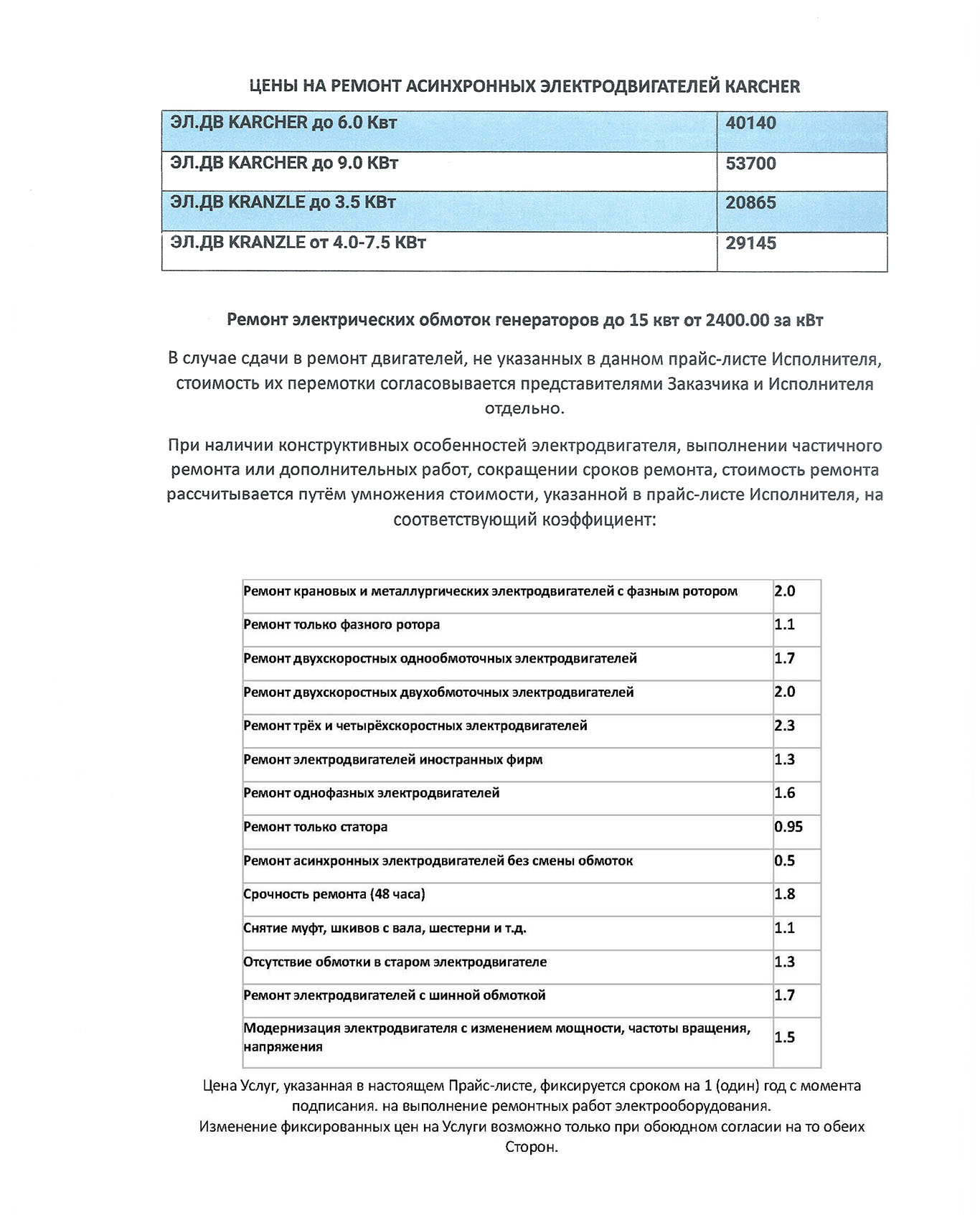

ЦЕНЫ НА РЕМОНТ АСИНХРОННЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ KARCHER

| ЭЛ.ДВ KARCHER до 6.0 Квт | 40140 |

| ЭЛ.ДВ KARCHER до 9.0 КВт | 53700 |

| ЭЛ.ДВ KRANZLE до 3.5 КВт | 20865 |

| ЭЛ.ДВ KRANZLE от 4.0-7.5 КВт | 29145 |

КОЭФФИЦИЕНТЫ

При наличии конструктивных особенностей электродвигателя, выполнении частичного ремонта или дополнительных работ, сокращении сроков ремонта, при расчёте стоимости ремонта к таблицам применяются коэффициенты:

| Ремонт крановых и металлургических электродвигателей с фазным ротором | 2.0 |

| Ремонт только фазного ротора | 1.1 |

| Ремонт двухскоростных однообмоточных электродвигателей | 1.7 |

| Ремонт двухскоростных двухобмоточных электродвигателей | 2.0 |

| Ремонт трёх и четырёхскоростных электродвигателей | 2.3 |

| Ремонт электродвигателей иностранных фирм | 1.3 |

| Ремонт однофазных электродвигателей | 1.6 |

| Ремонт только статора | 0.95 |

| Ремонт асинхронных электродвигателей без смены обмоток | 0.5 |

| Срочность ремонта (24 часа) | 1.8 |

| Снятие муфт, шкивов с вала, шестерни и т.д. | 1.1 |

| Отсутствие обмотки в старом электродвигателе | 1.3 |

| Ремонт электродвигателей с шинной обмоткой | 1.7 |

| Модернизация с изменением мощности, частоты вращения, напряжения | 1.5 |

КАК ПРОИЗВОДИТСЯ РЕМОНТ ЭЛЕКТРОДВИГАТЕЛЕЙ

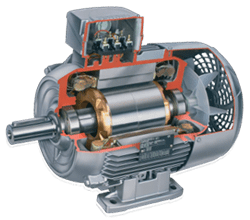

Электродвигателем называется электрическая машина, с помощью которой электрическая энергия преобразуется в механическую. По роду тока электродвигатели разделяются на электродвигатели переменного тока и электродвигатели постоянного тока. В промышленности применяют главным образом трехфазные асинхронные двигатели переменного тока.

ООО Мотор-ремонт производит ремонт электродвигателей, независимо от того, где они применяются.

В зависимости от массы и размеров, а также от характера ремонта двигателя либо ремонтируются на месте, либо направляются на наше предприятие. Взаимные обязательства заказчика и нашего предприятия рег-ламентируются в технических условиях ремонта.

Приемка в ремонт производится по акту, в котором кроме паспортных данных и предполагаемого объема ремонта указываются технические требования, которым должно удовлетворять оборудование после осуществления ремонта: мощность, напряжение, энергетические показатели и др. В ремонт принимаются только комплектные электродвигатели, имеющие все основные узлы и детали, включая старые обмотки. Все соединительные и установочные детали должны быть демонтированы заказчиком. Как правило, мы не ремонтируем машины с разбитыми корпусами и подшипниковыми щитами, а также со значительным (более 25 %) повреждением магнитопроводов, хотя бывают и исключения. Ремонт мы всегда выполняем качественно, чтобы после него был обеспечен необходимый уровень эксплуатационной надежности, а технические показатели вашей техники соответствовали стандартам и нормам.

Отремонтированный двигатель обеспечивается всеми необходимыми деталями, включая при необходимости соединительные и установочные, а камеры подшипников качения заполняются смазкой. Поверхности корпуса и подшипниковых щитов покрывают краской, а концы валов — консервационной смазкой. После проведения послеремонтных испытаний мы можем гарантировать безотказную работу электродвигателя в течение одного года, при соблюдении условий транспортирования, хранения и эксплуатации. Выходные концы обмоток маркируют в соответствии со стандартом, а на корпус машины устанавливают новый щиток с указанием нашего предприятия (проводившего ремонт), даты выпуска из ремонта и технических данных электродвигателя в соответствии со стандартами. В процессе ремонта технологические карты ремонта электрических машин, составленные в виде таблиц, в которых приведены номера и содержание всех технологических операций, технических условий и указаний по проведению ремонта. В них также приводятся данные об оснастке и оборудовании, необходимом для ремонта, и нормы времени на проведение отдельных операций.

Этот вид ремонта применяется для машин, находящихся в эксплуатации или в резерве. Текущий ремонт проводится на месте установки электродвигателя с его остановкой и отключением силами вашего обслуживающего электротехнического персонала. Если для проведения текущего ремонта требуются специальные сложные приспособления и значительное время, то он проводится силами персонала электроремонтного или специализированного предприятия. В процессе ремонта наши мастера выполняют следующие работы:

- чистка наружных поверхностей машины;

- проверка состояния подшипников качения, их промывка и замена (в случае увеличенных радиальных зазоров);

- проверка работы смазочных колец и системы принудительной смазки в подшипниках скольжения;

- осмотр и чистка вентиляционных каналов, обмоток статора и ротора, коллекторов и контактных колец;

- проверка состояния крепления лобовых частей обмоток и бандажей;

- устранение местных повреждений изоляции и выявленных при осмотре дефектов;

- сушка обмоток и покрытие их при необходимости эмалями;

- шлифовка контактных колец и коллекторов (при необходимости их продораживание);

- проверка и регулировка щеточного механизма и систем защиты;

- сборка машины, проверка ее работы на холостом ходу и под нагрузкой;

- проведение приемосдаточных испытаний и сдача в эксплуатацию с соответствующей отметкой в технической документации.

Этот вид ремонта применяется для двигателей, находящихся в эксплуатации. Капитальный ремонт проводится для восстановления работоспособности и полного восстановления ресурса электрической машины с восстановлением или заменой всех изношенных или поврежденных узлов и заменой обмоток. Ремонт машины бывает и нецелесообразен, если имеются значительные повреждения механических узлов, которые невозможно устранить силами нашего предприятия.

Типовой объем капитального ремонта включает в себя:

- операции текущего ремонта;

- проверку воздушного зазора между статором и ротором (если конструкция машины позволяет это осуществить);

- проверку осевого разбега ротора и зазоров между шейкой вала и вкладышем подшипника скольжения (при необходимости проводится перезаливка вкладыша);

- полную разборку машины и мойку всех механических узлов и деталей, продувку и чистку коллектора, контактных колец, щеточного механизма и неповрежденных изоляционных деталей, дефектацию узлов и деталей;

- ремонт корпуса, подшипниковых щитов, магнитопроводов (заварка трещин, восстановление резьбовых отверстий, восстановление посадочных мест в корпусе и щитах, удаление замыканий между отдельными листами

- сердечников статора и ротора, устранение распушения листов, восстановление прессовки, ремонт выгоревших участков с установлением протезов);

- ремонт вала (исправление торцовых отверстий, устранение прогиба, восстановление посадочных отверстий и шпоночных канавок);

- извлечение старых обмоток, изготовление и укладка новых обмоток из круглого провода, ремонт или изготовление новых обмоток из прямоугольного провода и их укладка, сборка и пайка (сварка) электрических схем,

- пропитка и сушка обмоток, нанесение на лобовые части покровных эмалей;

- cборка и отделка машины, проведение приемосдаточных испытаний.

При капитальном ремонте электродвигателей производят замену подшипников качения, выработавших свой ресурс (вне зависимости от их состояния). Решение об использовании подшипников, не выработавших свой ресурс, принимается после их дефектации. При этом следует помнить, что ущерб от возможного отказа подшипника и связанного с этим отказа (остановки) двигателя существенно больше стоимости самого подшипника.

Обмотки из круглого провода и низковольтные обмотки из прямоугольного провода при ремонте, как правило, повторно не используют, поскольку извлечь такой провод без повреждения практически невозможно. После извлечения они передаются на переплавку. Высоковольтные обмотки из прямоугольного провода могут использоваться повторно после замены витковой и корпусной изоляции.

При дефектации мы проводим визуальный осмотр узлов и деталей машины, проводим необходимые измерения и испытания, определяем целость отдельных деталей и сборочных единиц, состояние рабочих поверхностей для установления объема необходимого ремонта. Если сборочная единица не имеет повреждений, ее разборку не производят. Разборка должна проводиться с ис-пользованием специального инструмента, чтобы не повредить детали и сборочные единицы.

Перед снятием шкивов, полумуфт, шестерен и других соединительных деталей с вала машины следует вывернуть стопорный винт или выбить шпонку, фиксирующие соединительную деталь с валом. Место посадки заливают антикоррозионной жидкостью для устранения коррозии в месте контакта. При снятии этих деталей используют двух- или трехлапчатые съемники (переносные ручные или гидравлические). При снятии крупных деталей, требующих больших усилий, нами применяются гидравлические съемники, усилие в которых создается с помощью гидравлического пресса. В ряде случаев для уменьшения требуемых для съема детали усилий производится нагрев детали. Для уменьшения нагрева вала его обертывают смоченным в воде асбестовым картоном, а нагрев проводят интенсивно одной или двумя горелками, начиная от края детали по направлению к ступице. Температуру детали можно контролировать периодическим прикосновением прутка из олова, температура плавления которого около 250°С. В процессе нагрева внимательно следят за началом трогания детали, поскольку на нее действует большое усилие от съемника. Для нагрева детали можно использовать токи высокой частоты, при котором вал практически не нагревается.

ПРОЦЕСС РАЗБОРКИ АСИНХРОННОГО ДВИГАТЕЛЯ ЗАКРЫТОГО ИСПОЛНЕНИЯ.

- отсоединяют двигатель от электрической сети и от заземляющего провода;

- отсоединяют двигатель от приводного механизма и снимают его с фундамента;

- снимают шкив или полумуфту с помощью съемника;

- снимают шпонку;

- снимают кожух вентилятора;

- снимают вентилятор , предварительно ослабив его винт (вручную или с помощью съемника);

- отворачивают болты, крепящие подшипниковые щиты к корпусу, и снимают задний подшипниковый щит , легко ударяя по нему молотком из мягкого материала (дерево, пластмасса, медь);

- вынимают ротор из статора для чего легкими толчками сдвигают ротор в сторону переднего подшипникового щита и выводят щит из замка;

- поддерживая ротор за вал, выводят его из статора, не допуская повреждения лобовых частей обмотки статора и крыльчатки ротора;

- снимают передний подшипниковый щит , легко ударяя по нему молотком из мягкого материала;

- снимают с помощью съемника подшипники, если необходима их замена.

Снятие подшипниковых щитов можно производить отжимными болтами, если они предусмотрены в конструкции. В этом случае отжимные болты завертывают равномерно в отжимные отверстия, не допуская перекоса подшипниковых щитов. Ротор небольшой массы выводят из статора руками, поддерживая его с двух сторон, как описано выше. Более крупный ротор выводят из статора с помощью спец. приспособления.

На нашем предприятии для разборки двигателей с высотой оси вращения 112…280 мм (3…9 габарит) используют специальный стенд для разборки двигателей. Перед установкой на стенд с двигателя снимают кожух вентилятора, вентилятор и болты, крепящие крышки подшипников, и подшипниковые щиты. Двигатель устанавливают на стенде рабочим концом вала к подвижной стойке и закрепляют с помощью зажимов. С помощью электропривода устанавливают пиноли по высоте оси вращения двигателя и, перемещая стойку, фиксируют двигатель в пинолях. Включают движение стола влево по направляющим, при котором левый подшипниковый щит выпрессовывается с наружного кольца подшипника, а правый — из замка на корпусе. Между правым подшипником и корпусом двигателя устанавливают опорную вилку и включают движение стола вправо. При этом левый подшипниковый щит выпрессовывается из замка на корпусе, а правый подшипник — с вала.

Устанавливают опорную вилку между левым подшипником и корпусом двигателя и включают движение стола влево, производя выпрессовку левого подшипника с вала. Затем выводят пиноли из центров вала, поворачивают стол с двигателем на угол 60…90° и снимают с вала крышки подшипников, подшипниковые щиты и подшипники.Одним из указанных выше способов выводят ротор из статора, ослабляют зажимы и снимают корпус (статор) двигателя со стенда.

На все детали и узлы навешивают бирки с одним ремонтным номером двигателя и направляют статор на участок удаления (извлечения) обмотки, а остальные узлы и детали — на мойку. Если ротор имеет фазную (не короткозамкнутую) обмотку, то его направляют вместе со статором на участок удаления обмотки.

Технология разборки любой крупной электрической машины с подшипниками скольжения имеет свои специфические особенности, связанные с ее конструкцией, местом установки, наличием грузоподъемных механизмов и др. Поэтому приведем только общие операции по разборке крупных машин.

При разборке измеряют:

- воздушный зазор между ротором и статором в четырех точках (через 90°) с обеих сторон;

- радиальные зазоры в подшипниках и натяги крышек подшипников на вкладыши, радиальные зазоры между радиатором и диффузором;

- зазоры по уплотнениям вала и по маслоуловителям;

- совпадение магнитных осей статора и ротора;

- осевой разбег ротора и уклон вала ротора.

Результаты измерений заносят в формуляр, проводят предремонтные испытания и приступают к разборке машины. Снимают наружные и внутренние щиты и диффузоры, в воздушный зазор под ротор заводят лист электрокартона и после разборки опорных подшипников опускают ротор на статор. После этого снимают полумуфты или шестерни, подогревая их при необходимости, зачищают посадочные поверхности и определяют натяг. Чтобы не повредить обмотки статора при выводе ротора, их закрывают листами из прессшпана или резины. Ротор извлекают с помощью грузоподъемных механизмов и специальных скоб (для роторов массой до 500 кг), пригодных для роторов машин до 19 габарита включительно. Для выведения ротора на кран подвешивают траверсу с двумя регулировочными болтами. В настоящее время разработаны специальные приспособления для выведения ротора из статора без применения грузоподъемных механизмов. После разборки детали и узлы крупных электрических машин несколько раз протирают салфетками, смоченными в бензине.

В процессе работы электрической машины происходит износ вызывающий ослабление крепления и изменение формы отдельных деталей магнитопроводов. Детали теряют свою работоспособность в результате повреждений различного рода. Все это требует ремонта или замены этих деталей. Характерными повреждениями сердечников статоров (роторов) являются ослабление посадки сердечника в корпусе (на валу), их сдвиг в осевом направлении, распушение крайних листов, ослабление прессовки, нарушение изоляции между листами, выгорание или оплавление отдельных участков и износ внутренней (наружной) поверхности.

Сначала осматривают сердечник статора и проверяют состояние стопоров и кольцевых шпоночных канавок, в которых они установлены. Затем устанавливают сердечник на место по заводскому исполнению и закрепляют его новыми стопорами или кольцевыми шпонками, причем отверстия для стопоров сверлят в новом месте. При ослаблении посадки сердечника ротора его выпрессовывают с вала, вал ремонтируют или заменяют на новый и вновь устанавливают сердечник ротора.

Для устранения этого дефекта в машинах малой мощности пропиливают ножовочным полотном наклонные пазы в зубцах и проваривают эти пазы электродуговой сваркой. При сварке распушенные зубцы сжимают сегментом или кольцом с помощью шпилек, пропущенных через пазы. Сварные швы опиливают совместно с сердечником до требуемого размера. Распушенные зубцы можно также склеить, промазав лаком и стянув кольцом и шпильками до полного высыхания лака.

Для машин большей мощности, имеющих относительно высокие зубцы, указанные способы ремонта не применяют, поскольку они не обеспечивают прочное и надежное скрепление зубцов и создают замкнутые контуры для протекания вихревых токов. В этом случае рекомендуется установить дополнительную шайбу с пальцами, или установить отдельные нажимные пальцы между сердечником и нажимной шайбой. Фиксация дополнительных элементов может производиться с помощью штифтов. Такой ремонт возможен при распрессовке сердечника и его частичной или полной перешихтовке.

При общем ослаблении прессовки сердечников небольшого диаметра между нажимной шайбой и крайними листами сердечника через каждые 2…4 зубца забивают текстолитовые клинья, обеспечивающие нормальную прессовку сердечника. Чтобы определить необходимую толщину клина, можно предварительно опрессовать сердечник при давлении 1 МПа. Ширина клина не должна превышать ширины зубца. Для предохранения клина от выпадения его перед установкой промазывают клеящим лаком и загибают крайний лист сердечника. При местном ослаблении прессовки сердечника статора (дефект или выпадение вентиляционной распорки) поврежденную распорку выправляют, а вместо выпавшей забивают текстолитовый клин, загибая на него с двух сторон крайние листы сердечника. При ослаблении прессовки сердечников крупных электрических машин, у которых прессовка осуществляется стяжными шпильками, производят подтяжку шпилек. Для этого удаляют сварные швы, стопорящие гайки стяжных шпилек от самоотвинчивания, подтягивают четыре гайки, расположенные в диаметрально противоположных точках, и производят обтяжку нажимного фланца, завертывая остальные гайки в несколько обходов. По окончании подтяжки восстанавливают сварные швы. Если гайки не удается подтянуть или подтяжкой не удается восстановить прессовку сердечника, прессовку восстанавливают забивкой в зубцовую зону клиньев из стеклотекстолита. Поверхности для забивки клиньев обезжиривают и подсушивают, контактные поверхности сегментов и клиньев промазывают лаком или эпоксидным клеящим лаком. После установки клиньев для полной полимеризации проводят сушку при температуре 20…25°С в течение 10…12ч.

Если имеется нарушение на небольшую глубину лакового покрытия отдельных сегментов, прилегающих к месту установки клиньев, то перед за-бивкой клина между сегментами вставляют прокладки из слюды на лаке на глубину 20… 35 мм. Местные нарушения межлистовой изоляции на поверхности статора устраняют путем установки лепестков слюды между сегментами или изолировкой сегментов жидким лаком. Для этого сегменты разводят специально заточенными узкими и тонкими стальными полосами необходимой длины.

Большие площади повреждений устраняют травлением в концентрированной азотной кислоте. На статор наматывают намагничивающую и контрольную обмотки и, пропуская по намагничивающей обмотке ток, определяют место повышенного нагрева, что свидетельствует о повреждении изоляции. Поверхность, окружающую место повреждения, защищают шпаклевкой и химически стойкой эмалью, нагревают поврежденную зону до 75… 105 °С с помощью намагничивающей обмотки и, отключив ток, протравливают поврежденное место концентрированной азотной кислотой. После окончания травления остатки кислоты нейтрализуют 10 % раствором кальцинированной соды, и промывают ремонтируемое место горячей дистиллированной водой тем-пературой 40… 60 °С. Затем протирают его салфетками и промывают спиртом.

При выгорании или оплавлении участка зубца сердечника удаляют дефектную часть и устанавливают на ее место «протез» из стеклотекстолита для предотвращения выпучивания обмотки. Удаление поврежденной области производят с помощью острого зубила с его возможным предварительным высверливанием, после чего устраняют замыкания листов. «Протез» изготавливается по месту и устанавливается на клее.

Для этого при эксплуатации электродвигателей необходимо пользоваться нормативно-техническими документами:

ПУЭ — Правила устройства электроустановок

ПОТ РМ-016-2001 — Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок

ПТЭЭП — Правила технической эксплуатации электроустановок потребителей

ИОТ Р 10-053-04 — Инструкция по охране труда электромонтёра по ремонту и обслуживанию электрооборудования и электроустановок

ИОТ Р 10-202-04 — Инструкция по охране труда для электромонтёра по эксплуатации распределительных сетей

ИОТ Р 10-204-04 — Инструкция по охране труда для электромонтёра по обслуживанию подстанций